Znajomość własności wytrzymałościowych danego materiału stanowi kluczowy element w kwestii dalszego wykorzystania wyrobu. To właśnie te parametry decydują o możliwym dalszym przeznaczeniu danego materiału, co jest ujęte w obowiązujących przepisach. To jak badać konkretne parametry definiują normy.

Jakie parametry wytrzymałościowe opisują stal?

Podstawowe parametry wytrzymałościowe stali to m.in.: wytrzymałość na rozciąganie, granica plastyczności, wydłużenie, przewężenie, udarność, moduł Younga, moduł Kirchhoffa, współczynnik Poissona oraz twardość.

Wytrzymałość na rozciąganie

Wytrzymałość na rozciąganie badana jest z wykorzystaniem statycznej próby rozciągania.

Wymiary próbek do badania oraz własności plastyczne i mechaniczne badanego materiału określa norma PN-EN ISO 6892-1. Po przeprowadzeniu próby na odpowiednio wcześniej przygotowanych próbkach o znanej średnicy początkowej (d0) [mm] i początkowej długości pomiarowej (L0) [mm], wyniki przedstawiane są na wykresie rozciągania, który obrazuje zależność stosowanego obciążenia i odpowiadającego mu przyrostu długości badanej próbki.

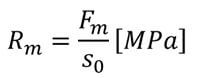

Wytrzymałość na rozciąganie to naprężenie równoważne stosunkowi maksymalnej siły (Fm) uzyskanej w trakcie próby i początkowego pola przekroju próbki (S0):

gdzie

– Rm – wytrzymałość na rozciąganie [MPa],

– Fm – siła maksymalna [N],

– S0 – początkowe pole przekroju próbki [mm2].

Granica plastyczności

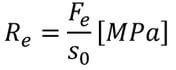

Granica plastyczności (Re) [MPa] to naprężenie opisujące stosunek siły rozciągającej (Fe) wywołującej trwałe odkształcenia plastyczne oraz początkowego pola przekroju rozciąganej próbki. Rozróżnia się górną granicę plastyczności (ReH) oraz dolną granicę plastyczności (ReL).

gdzie:

– Re – granica plastyczności [MPa],

– Fe – siła wywołująca trwałe odkształcenie plastyczne [N],

– S0 – początkowe pole przekroju [mm2].

Górna granica plastyczności (ReH) odpowiada maksymalnej wartości naprężenia zaobserwowanej na wykresie przed pierwszym spadkiem siły. W przypadku dolnej granicy (ReL) przyjmuje się, że jest to najmniejsza wartość naprężenia odnotowana w trakcie plastycznego płynięcia materiału, przy czym początkowy efekt przejściowy uznaje się za pomijalny.

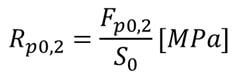

Gdy nie obserwuje się na wykresie wyraźnej granicy plastyczności jako umowną granicę plastyczności określa się naprężenie odpowiadające stosunkowi siły (F0,2), która wywołuje

w próbce wydłużenie trwałe wynoszące 0,2% początkowej długości pomiarowej (L0). Zależność opisuje następujący wzór:

gdzie:

– R0,2 – umowna granica plastyczności [MPa],

– F0,2 – siła odpowiadająca wydłużeniu trwałemu równemu 0,2% [N],

– S0 – początkowe pole przekroju [mm2].

Wydłużenie procentowe po rozerwaniu

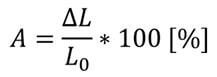

Wydłużenie procentowe po rozerwaniu (A) [%] wyznaczać można ze wzoru:

gdzie:

– A – wydłużenie procentowe po rozerwaniu [%],

– ΔL – stosunek wydłużenia bezwzględnego (ΔL=Lu-L0) [mm],

– L0 – początkowa długośćpomiarowa próbki [mm].

Przewężenie procentowe przekroju

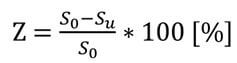

Przewężenie procentowe przekroju (Z) [%] określane jest przez stosunek różnicy początkowego pola przekroju do pola przekroju w miejscu zerwania próbki do pola początkowego przekroju. Wyznaczane jest na podstawie wzoru:

gdzie:

Z – przewężenie procentowe przekroju [%],

S0 – początkowe pole przekroju [mm2],

Su – pole przekroju w miejscu zerwania próbki [mm2].

Moduł Younga określa własności sprężystości wzdłużnej materiału na podstawie oporu jaki stawia dany materiał w trakcie wydłużenia sprężystego. Wyznaczany jest na podstawie wzoru:

gdzie:

– E – moduł Younga [Pa],

– σ – naprężenie [Pa],

– ε – względne odkształcenie liniowe [%].

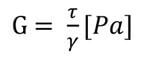

Moduł Kirchhoffa określa odkształcenie postaciowe materiału.Wyznaczyć go można, wykorzystując następujący wzór:

gdzie:

– G – moduł Kirchhoffa [Pa],

– τ – naprężenie ścinające [Pa],

– γ – naprężenie postaciowe [%].

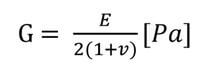

Znając moduł Younga oraz współczynnik Poissona, moduł Kirchhoffa wyznaczyć można również z zależności:

gdzie:

– E – moduł Younga [Pa],

– ν – współczynnik Poissona.

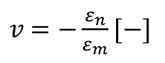

Współczynnik Poissona określa w jaki sposób odkształca się materiał przy działaniu jednoosiowego stanu naprężenia. Jest wielkością bezwymiarową, wyrażany jest poprzez stosunek wydłużenia poprzecznego i podłużnego. Im wyższa wartość liczby Poissona (bliska 0,5) tym mniejsza zmiana objętości danego materiału przy odkształceniu.

gdzie:

– ε– odkształcenie,

– m – kierunek prostopadły do kierunku n.

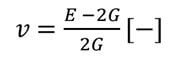

Współczynnik Poissona wyznaczyć można również z zależności:

gdzie:

– E – moduł Younga [Pa],

– G – moduł Kirchhoffa [Pa].

Udarność badana jest podczas próby, gdzie oceniane jest zdolność materiału do przenoszenia obciążeń dynamicznych (udarowych). Na jej podstawie sprawdzana kruchość stali. Im materiał jest bardziej kruchy, tym udarność jest mniejsza. Badana próbka posiada karb w kształcie litery (U lub V) wykonany pod określonym przez normy kątem i głębokości, co wywołuje efekt spiętrzenia naprężeń w badanym materiale. Udarność wyraża się poprzez stosunek energii potrzebnej do złamania próbki, a polem przekroju poprzecznego próbki w miejscu wykonania karbu.

gdzie:

– KC – udarność [J/cm2],

– K – energia zużyta podczas uderzenia [J],

– S – pole przekroju poprzecznego próbki w miejscu karbu [cm2].

Twardość badana jest poprzez wgniatanie w powierzchnię stali wgłębnika z określonym obciążeniem przez dany czas. Następnie mierzony jest odcisk, będący efektem odkształcenia trwałego. Do otrzymania wartości parametru wykorzystywane jest zadane obciążenie oraz wymiary uzyskanego odcisku. W zależności od metody, którą przeprowadzony został pomiar twardości, różni się sposób przeliczania wyniku badania. To jaka metoda zostanie zastosowana do pomiaru jest uzależnione od kilku czynników, w tym przede wszystkim zakładanej twardości materiału i wymiaru próbki. W zależności od twardości stali dobierany jest odpowiedni rodzaj wgłębnika o określonym kształcie.

Do najczęściej stosowanych metod pomiaru twardości należą:

Właściwości stali C35 (1.0501) (nazwa wg normy PN-EN 10027-1:2016-12)

Stal C35, dawniej nazywana stalą 35, to stal konstrukcyjna jakościowa niestopowa do ulepszania cieplnego.

| Grubość [mm] | Re [MPa] | Rm [MPa] | A [%] | Z [%] | KV [J] |

| ≤ 8 | 430 | 630 – 780 | 17 | 40 | – |

| 8 < t ≤ 20 | 380 | 600 – 750 | 19 | 45 | – |

| 20 < t ≤ 60 | 320 | 550 – 700 | 29 | 50 | – |

Właściwości stali S235JR (1.0038) (nazwa wg normy PN-EN 10027-1:2016-12)

Stal S235JR, dawniej nazywana stalą St3S, to stal konstrukcyjna ogólnego przeznaczenia.

| Grubość [mm] | Re [MPa] | Rm [MPa] |

| <16 | >235 | 350-510 |

| 16-40 | >225 | 350-510 |

| 40-100 | >215 | 350-510 |

| 100-150 | >195 | 350-500 |

| 150-200 | >185 | 340-490 |

| 200-250 | >175 | 340-490 |

| Grubość [mm] | A (wzdłużnie) [%] | A (poprzecznie) [%] |

| <1,0 | >17 | >15 |

| 1,0-1,5 | >18 | >16 |

| 1,5-2,0 | >19 | >17 |

| 2,0-2,5 | >20 | >18 |

| 2,5-3,0 | >21 | >19 |

| 3-40 | >26 | >24 |

| 40-63 | >25 | >23 |

| 63-100 | >24 | >22 |

| 100-150 | >22 | >22 |

| 150-250 | >21 | >21 |

| Grubość [mm] | KV [J] | |

| <150 | >27 | |

| 150-250 | >27 |

Właściwości stali C55 (1.0535) (nazwa wg normy PN-EN 10027-1:2016-12)

Stal C55, dawniej nazywana stalą 55, to stal do utwardzania powierzchniowego i ulepszania cieplnego.

| Grubość [mm] | Re [MPa] | Rm [MPa] | A [%] | Z [%] | KV [J] |

| ≤ 8 | 550 | 800 – 950 | 12 | 30 | – |

| 8 < t ≤ 20 | 490 | 750 – 900 | 14 | 35 | – |

| 20 < t ≤ 60 | 420 | 700 – 850 | 15 | 40 | – |

Właściwości stali S215

Stal S215, dawniej nazywana stalą St3, to niestopowa stal konstrukcyjna zwykłej jakości.

Bibliografia / Źródła:

- Blicharski M. „Inżynieria Materiałowa” Wydawnictwo Naukowe PWN, Warszawa 2018

- Franssen J.M., Vila Real P. „Fire Design of Steel Structures” ECCS 2015

- PN-EN 10083-2:2008 – Stale do ulepszania cieplnego — Część 2: Warunki techniczne dostawy stali niestopowych

- PN-EN 10025-2:2019-11 – Wyroby walcowane na gorąco ze stali konstrukcyjnych — Część 2: Warunki techniczne dostawy stali konstrukcyjnych niestopowych

- PN-EN 10027-1:2016-12 – Systemy oznaczania stali — Część 1: Znaki stali

- PN-EN ISO 6892-1:2020-05 – Metale — Próba rozciągania — Część 1: Metoda badania w temperaturze pokojowej