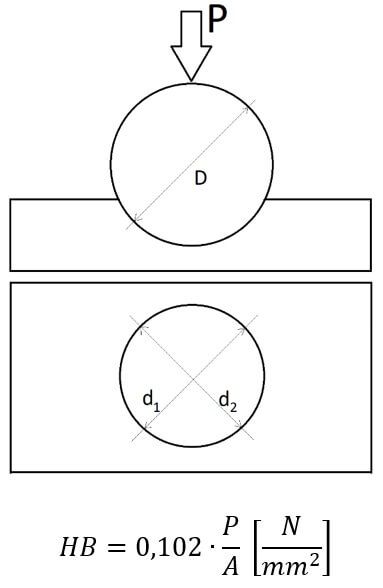

Badanie twardości metodą Brinella polega na przykładaniu wgłębnika w postaci kulki z węglików spiekanych z określoną siła do powierzchni badanego elementu. Pomiar powstałego odcisku pozwala na określenie twardości zgodnie ze skalą Brinella.

Metoda ta została wprowadzona do użytku w 1900 roku. Jej nazwa pochodzi od nazwiska szwedzkiego metaloznawcy Johana Brinella.

Twardość Brinella

Wtłoczenie w powierzchnię badanego elementu wgłębnika w postaci kulki z węglików spiekanych z określoną siłą pozostawia trwały ślad – odcisk, którego pomiar pozwala na określenie twardości. Jest to jedna ze statycznych metod niszczących pomiaru twardości, podobnie jak metody Vickersa i Rockwella. W badaniu rozróżnia się 4 rodzaje kulek – 1 mm, 2,5 mm, 5 mm i 10 mm. Siła docisku wgłębnika, czas obciążenia oraz średnica kulki zależy przede wszystkim od rodzaju i grubości materiału badanego i mierzona jest w skali od 3 do 650 HB. Sposób wykonywania pomiarów opisuje norma PN-EN ISO 6506-1.

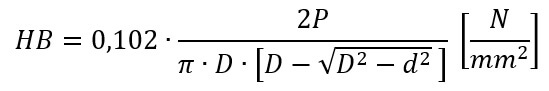

Twardość Brinella określa stosunek siły wciskającej wgłębnik do pola odcisku, który tworzy się na powierzchni materiału.

- P – Siła z jaką wciskany jest wgłębnik [N]

- A – pole odcisku [mm2]

Aby ograniczyć występowanie czynników mogących powodować niekołowy kształt odcisku, pomiaru średnicy odcisku należy dokonać w dwóch prostopadłych kierunkach, wyciągając następnie średnią z pomiarów.

Powyższy wzór można również zapisać jako zależność między siłą, średnicą kulki (D) oraz średnicą odcisku (d).

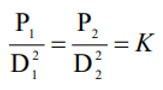

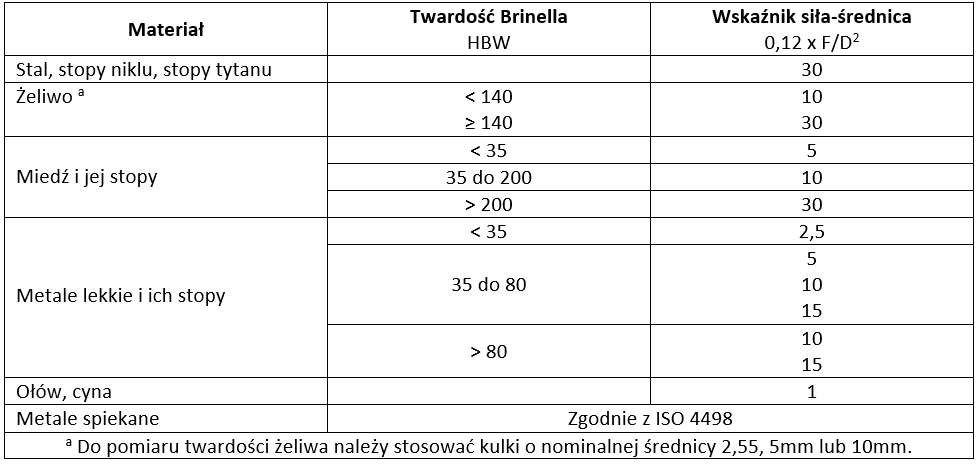

Najistotniejszym parametrem przy pomiarze twardości Brinella jest odpowiedni dobór siły docisku wgłębnika. Należy ją dobrać w ten sposób, aby średnica odcisku zawierała się w przedziale 0,24D ≤ d≤ 0,6D. Siła ta musi być proporcjonalna do kwadratu wymiaru kulki i określa ją tak zwany współczynnik porównywalności K, zwany również wskaźnikiem siła – średnica.

Zalecane wartości wskaźnika siła – średnica dla różnych metali podaje poniższa tabela:

Pomiar twardości metodą Brinella

Aby prawidłowo wykonać pomiar, należy odpowiednio przygotować powierzchnię badanego materiału: oczyścić ze zgorzeliny i warstwy tlenków oraz odtłuścić. Powierzchnię można poddać obróbce mechanicznej, poprzez frezowanie lub szlifowanie, uważając by nie przegrzać materiału badanego. Grubość badanej próbki nie powinna być mniejsza niż ośmiokrotność głębokości odcisku, natomiast odległość miedzy brzegiem próbki a środkiem odcisku nie powinna być mniejsza niż trzykrotność średniej średnicy odcisku.

Wgłębnik doprowadzamy do zetknięcia się z powierzchnią badanego materiału, a następnie obciążamy wcześniej określoną siłą w kierunku prostopadłym do powierzchni próbki. Czas obciążenia powinien wynosić od 10 do 15 sekund, natomiast sam czas do osiągnięcia pełnej wartości obciążenia powinien mieścić się między 2 a 8 sekund.

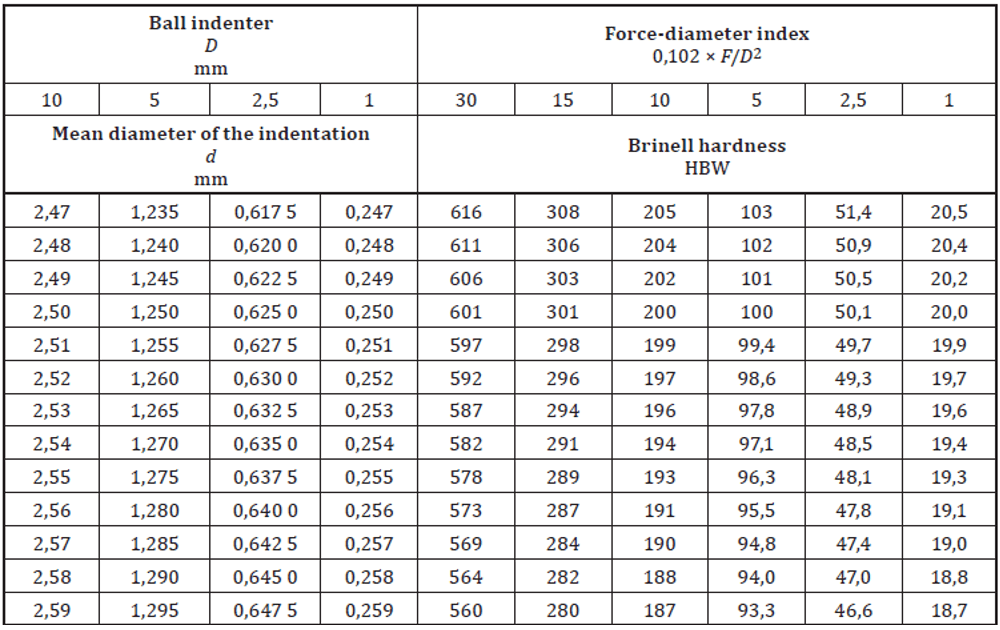

Otrzymanie pomiaru twardości polega na zmierzeniu średnicy powstałego odcisku, a następnie, odczytanie wartości twardości z tablic zawartych w normie PN-EN ISO 6506-4. Rozmiar odcisku odczytuję się za pomocą układu optycznego wbudowanego w twardościomierz.

Skala twardości Brinella

Przykładowa tablica obrazująca wyniki twardości metodą Brinella:

Główną zaletą metody Brinella jest możliwość wykonywania badań na powierzchniach usytuowanych nie idealnie prostopadle do kierunku działania wgłębnika oraz wykorzystywanie dużych obciążeń. Skala twardości Brinella znalazła szerokie zastosowanie w hutnictwie, do pomiarów twardości materiałów hutniczych w stanie zmiękczonym, znormalizowanym i ulepszonym cieplnie.

Dodatkowym atutem tej metody jest możliwość przybliżonego określenia wytrzymałości materiałów Rm, która jest wprost proporcjonalna do wartości twardości HB pomnożona przez współczynnik proporcjonalności k:

Wartości współczynnika proporcjonalności k dla wybranych gatunków materiałów podaje tabela:

| Materiał | Współczynnik proporcjonalności k |

| Stal (125 ≤ HB ≤ 175) | 3,33 |

| Stal (HB > 175) | 3,53 |

| Odlewnicze stopy aluminium | 2,55 |

| Brąz i mosiądz wyżarzony | 5,39 |

| Brąz i mosiądz walcowany | 3,92 |

| Żeliwo szare | (HB – 40)/6 |

Do wad metody Brinella zaliczyć można niemożliwość przeprowadzenia pomiarów na cienkich materiałach oraz pracochłonność całego procesu.

Bibliografia / źródła:

- PN-EN ISO 6506-1

- PN-EN ISO 6506-4

- Olszewski H.: Badanie twardości metali