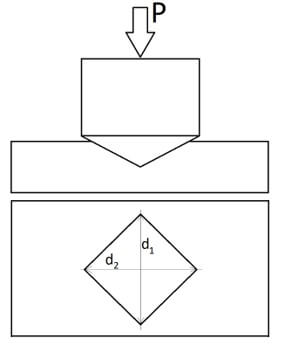

Pomiar twardości metodą Vickersa wykonywany jest w oparciu o normę PN-EN ISO 6507-1 i polega na wgnieceniu z określoną siłą wgłębnika diamentowego w badaną powierzchnię. Twardość określa się po zmierzeniu przekątnych powstałego kwadratowego odcisku.

Skala twardości Vickersa jest najszerzej stosowanym sposobem oceniania twardości materiału, co wraz z łatwością wykonywania badania zapewnia tej metodzie wysoką uniwersalność. Metodę tą stosuje się przede wszystkim przy pomiarze twardości złączy spawanych.

Pomiar twardości metodą Vickersa

Proces pomiaru wraz z informacjami o skali oraz o twardościomierzu zawarto w arkuszach normy PN-EN ISO 6507. Opisują one zastosowanie trzech zakresów sił:

| Zakres siły F [N] | Zakres siły F [N] | Rodzaj twardości Vickersa |

| Próba Vickersa | Mniej niż 49,03 | ≥ HV 5 |

| Próba Vickersa- mała siła | Od 1,961 do 49,03 | Od HV 0,2 do < HV 5 |

| Próba mikrotwardości Vickersa | Od 0,98 do 1,961 | Od HV 0,01 do < HV 0,2 |

Pozwalają one na badanie wielu rodzajów materiałów i elementów, np. o powierzchniach sferycznych oraz walcowanych. Nie wymagają przy tym stosowania różnych rodzajów wgłębników. Używany jest jeden: czworoboczny ostrosłup foremny diamentowy o kącie rozwarcia wierzchołka 136˚. Norma przewiduje pomiar twardości dla długości przekątnych w zakresie od 0,020 mm do 1,400 mm. Samo określenie twardości metodą Vickersa to iloraz siły nacisku i pola powierzchni podstawy ostrosłupa prostego o podstawie kwadratu.

Przygotowanie próbek do badania polega na wygładzeniu powierzchni, usunięciu zgorzeliny i odtłuszczeniu. Te działania powinny zapewnić taką stabilizację próbki, aby ta nie przemieszczała się podczas przykładania siły prostopadle do jej powierzchni.

Grubość badanych próbek powinna być minimum 1,5 raza większa od długości przekątnej odcisku. Aby pomiar był miarodajny należy zastosować współczynnik korekcyjny na podstawie tabel od B.1 do B.6 znajdujących się w normie dotyczącej pomiaru twardości sposobem Vickersa.

Wgłębnik doprowadzamy do styku z powierzchnia badaną. Następnie nadajemy siłę prostopadłą do powierzchni próbki, a czas osiągnięcia wartości nominalnej powinien zawierać się miedzy 2s a 8s. Obciążenie próbki powinno trwać od 10s do 15s, oczywiście przy zwróceniu uwagi na materiał i zależność właściwości od czasu.

Pozostałe warunki jakie musi spełniać wykonany odcisk, żeby zagwarantować poprawność wyników to:

- w przypadku stali, miedzi i jej stopów, odległość środka odcisku od krawędzi próbki powinna być większa niż 2,5 krotność średniej długości przekątnej, zaś w przypadku stopów metali lekkich taki jak np. aluminium, ołowiu lub cyny 3 krotnie większy;

- długości dwóch przekątnych jednego odcisku nie powinny się różnic od siebie nie więcej niż 5%;

- ważne jest również odpowiednie dobranie powiększenia obrazu (miedzy 25 a 75% średnicy pola widzenia);

Otrzymane wyniki analizuje się zgodnie z tablicami obliczeniowymi znajdującymi się w normie PN-EN ISO 6507-4.

Twardościomierz Vickersa

Do badania niezbędne jest zastosowania maszyny do pomiaru twardości, która spełnia podane przez normę warunki, np. brak nadmiernego tarcia i luzów, pewność zamocowania wgłębnika, płynność przyłożenia i zdjęcia obciążenia, odpowiednia sprawność mikroskopu i oświetlenia. Pewność, że pomiary są poprawne gwarantowana jest poprzez sprawdzenia pośrednie i bezpośrednie. Najłatwiejszą metodą sprawdzenia wyników jest zastosowanie wzorca twardości o znanej wartości HV.

Wady i zalety metody Vickersa

Zalety:

- uniwersalność wynikająca z możliwości zastosowania jednego wgłębnika do każdego rodzaju materiału;

- najszersza skala pomiarowa spośród szeroko stosowanych metod badawczych;

- mała inwazyjność odcisków w powierzchnie próbki;

- duża dokładność pomiarowa i stosunkowo niska niepewność;

- wynik pomiaru twardości nie zależy od obciążenia zastosowanego podczas badania.

Wady:

- mała wydajność pomiaru w stosunku do pomiarów Rockwella;

- zależność możliwości wykonania badania od chropowatości materiału;

- trudność aplikacji metody na materiałach gruboziarnistych i niejednorodnych.

Bibliografia / źródła:

- PN-EN ISO 6507-1

- PN-EN ISO 6507-2

- PN-EN ISO 6507-4

- Doświadczenie autora.