W praktyce laboratoryjnej, w ocenie właściwości materiałów wykorzystuje się pomiary twardości. Popularność tej metody wynika z:

- prostoty zarówno badania, jak i analizy wyniku;

- możliwości szacowania innych własności w oparciu o wartość pomiaru;

- mało skomplikowanego oprzyrządowania;

- szybkości pomiaru.

Czym jest twardość?

Twardością określa się miarę oporu materiału na lokalne odkształcenia trwałe. Aby móc określić twardość poszczególnych materiałów stosuje się zróżnicowane metody pomiaru, z czego wynikają różne skale twardości.

Jedną z najstarszych metod pomiaru twardości jest metoda Mohsa. Dziesięciostopniowa skala twardości należy do grupy skal porównawczych. Szacowanie twardości odbywa się poprzez porównanie możliwości zarysowania badanego materiału kolejnymi, coraz twardszymi materiałami. Ze względu na konieczność szacowania twardości obecnie metoda Mosha nie jest stosowana.

Aktualnie w badaniach materiałów konstrukcyjnych wykorzystuje się następujące statyczne metody pomiaru twardości:

- metodę Vickersa (HV);

- metodę Rockwella (HR);

- metodę Brinella (HB).

Metoda Brinella

Pomiar twardości metodą Brinella wykonuje się zgodnie z normą PN-EN ISO 6506-1. Pomiar polega na wciskaniu w określonym czasie, pod działaniem znormalizowanej siły docisku F, kulki wykonanej z hartowanej stali (HBS) lub z węglików spiekanych (HBW) w materiał badany. Istotne jest, aby docisk kulistego wgłębnika był prostopadły do powierzchni próbki.

Powierzchnia badana próbki powinna by oczyszczona z zanieczyszczeń, gładka i równa. Często przed pomiarem próbki są szlifowane, aby rysy powstałe w trakcie wycinania próbki były jak najmniej widoczne. Pozwala to na zmniejszenie błędu pomiaru, który przeprowadzany jest zazwyczaj w temperaturze pokojowej. Konieczne jest, aby próbka stała na stabilnym i twardym podłożu – pozwoli to na zniwelowanie drgań próbki w trakcie pomiaru. Czas wciskania wgłębnika stalowego w próbkę do osiągnięcia wymaganej siły trwa około 7 s, a wytrzymanie siły trwa około 14 s.

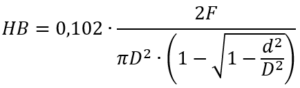

Twardość HB oblicza się na podstawie średnicy odcisku wgłębnika. Twardość Brinella opisuje poniższy wzór:

F – siła obciążająca [N];

D – znormalizowana średnica kulki (wgłębnika) [mm];

d – wartość średnia średnicy odcisku [mm].

Z powyższego wzoru wynika, że im większa średnica odcisku d, tym mniejsza twardość HB.

Do zalet powyżej metody należą m.in. występowanie jednej skali dla różnych twardości materiałów oraz możliwość pomiaru twardości materiałów niejednorodnych.

Niestety metoda Brinella, pomimo uniwersalności skali, ma również wady. Nie jest zalecane wykonywanie pomiarów materiałów twardych oraz warstw utwardzonych. Wynika to z możliwości odkształcenia kulki stalowej. Ponadto metoda Brinella nie może być używana w pomiarach twardości na małych wyrobach, powierzchniach gotowych oraz cienkich warstwach. Duży odcisk wgłębnika we wspomnianych przypadkach byłby przyczyną uszkodzenia elementów.

Metoda Rockwella

Pomiar twardości stali metodą Rockwella wykonywany jest wg normy PN-EN ISO 6508-1. Pomiar polega na dwuetapowym wciskaniu znormalizowanego wgłębnika w powierzchnię próbki.

W pierwszym etapie wgłębnik obciąża próbkę prostopadle siłą wstępną F0 w czasie nie dłuższym niż 3 s. W drugim etapie dociąża się próbkę siłą główną F1. Czas narastania obciążenia wynosi od 1 do 8 s. Siła F1 powinna zostać utrzymana około 4 s, po czym siła powinna zostać zredukowana do siły wstępnej F0. Bezpośrednim pomiarem jest trwały przyrost głębokości odcisku h.

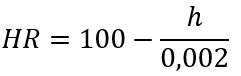

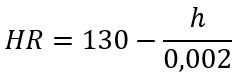

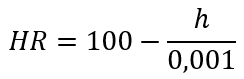

Twardość Rockwella HR oblicza się z następujących wzorów:

- dla twardości HRA, HRC, HRD:

2. dla twardości HRB, HRE, HRF, HRG, HRH i HRK:

3. dla twardości: HRN i HRT:

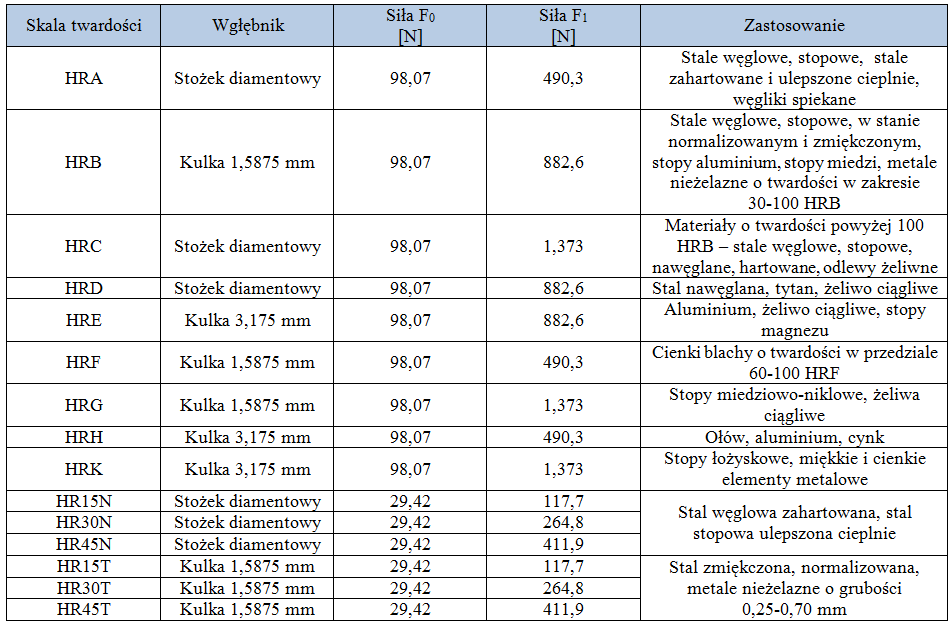

Skale twardości Rockwella różnią się od zastosowania, użytego wgłębnika oraz sił – wstępnej i głównej. Twardość stali wykonuje się najczęściej metodami HRC, HRA i HRB. Poniższa tabela przedstawia zależność między rodzajem twardości a parametrami pomiaru:

Do zalet metody HR pomiaru twardości należą:

- możliwość pomiaru twardości zarówno materiałów twardych, jak i miękkich;

- duża szybkość pomiaru;

- możliwość pomiaru twardości na elementach o małej grubości.

Niedogodności metody Rockwella wynikają z następujących aspektów:

- występowanie kilku rodzajów skal HR różniących się wzorem obliczeniowym, co utrudnia porównywanie wyników;

- ze względu na niewielkie wymiary odcisków, metoda jest niezalecana do pomiarów twardości materiałów niejednorodnych.

Metoda Vickersa

Ostatnią z metod pomiaru twardości jest metoda Vickersa. Wykonywana jest zgodnie z normą PN-EN ISO 6507-1.

Metoda Vickersa polega na wciskaniu diamentowego wgłębnika określoną siłą, prostopadle do powierzchni próbki, a następnie – po zaprzestaniu działania siły – zmierzeniu wymiarów przekątnych odcisku pozostawionego na materiale badanym. Kształt wgłębnika jest ściśle określony – ostrosłup prawidłowy o podstawie kwadratu i kącie α równym 136°.

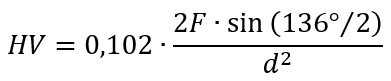

Bezpośrednim pomiarem w metodzie Vickersa są długości przekątnych, na podstawie których określa się twardość materiału zgodnie z poniższym wzorem:

d – wartość średnia przekątnych odcisku [mm];

F – siła obciążająca [N].

W zależności od zakresu sił obciążających wyróżnia się:

- próbę twardości Vickersa ≥ HV 5;

- próbę twardości Vickersa HV 0,2 < HV 5;

- próbę mikrotwardości HV 0,01 < HV 0,2.

Oznaczenie liczbowe przy symbolu twardości HV oznacza zakres siły obciążającej, np. HV 5 oznacza pomiar twardości metodą Vickersa przy obciążeniu próbki siłą o wartości 5 kG (w przybliżeniu 49 N).

Pomiar twardości należy przeprowadzać na równiej i oczyszczonej powierzchni. Jakość powierzchni do badań jest szczególnie istotna podczas pomiaru mikrotwardości. Należy zwrócić również uwagę na grubość próbki – musi być minimum 1.5 razy większa niż wielkość odcisku. Pomiar powinien zostać przeprowadzony na sztywnej podporze w celu zniwelowania drgań i przesunięć próbki. Wgłębnik należy doprowadzić do powierzchni próbki, obciążyć nominalną siłą w czasie od 2 s do 8 s. Czas działania siły na próbkę powinien wynosić 10 – 15 s. Po zaprzestaniu działania siły należy zmierzyć długość przekątnych odcisku, obliczyć ich wartość średnią i podstawić do wzoru na twardość HV.

Metoda Vickersa używana jest często do pomiaru twardości części złącza spawanego. Wykorzystanie niskich obciążeń, które przekładają się na niewielkie wymiary odcisku, umożliwia pomiary twardości szczególnych miejsc złącza spawanego, np. linii wtopienia. Do zalet metody Vickersa należy również możliwość przeprowadzania badań materiałów miękkich i twardych oraz porównywalność otrzymanych wyników ze skalą Brinella. Ze względu na niewielkie odciski metodę Vickersa nie stosuje się do pomiaru twardości materiałów niejednorodnych.

Znaczenie pomiaru twardości stali

Pomiary twardości są szeroko stosowaną metodą oceny właściwości materiałów stalowych. Wartość twardości umożliwia określenie mikrostruktury stali. Jest to szczególnie zauważalne w pomiarach twardości połączeń spawanych. Zwykle podwyższony wynik twardości, w porównaniu z materiałem rodzimym, sugeruje przemiany na poziomie mikrostruktury spowodowane obróbką cieplną złącza pod wpływem spawania. Wysokie twardości sugerują występowanie z natury twardych i kruchych struktur hartowniczych, np. martenzytycznych.

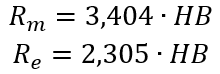

Pomiary twardości często traktowane jako nieniszcząca metoda oceny stanu materiału, umożliwiają oszacowanie nie tylko mikrostruktury, ale także granicy wytrzymałości Rm i plastyczności Re materiału, zgodnie z poniższymi wzorami.

Bibliografia / źródła:

- PN-EN ISO 6506-1:2014-12 Metale – Pomiar twardości sposobem Brinella – Część 1: Metoda badania

- PN-EN ISO 6507-1:2018-05 Metale – Pomiar twardości sposobem Vickersa – Część 1: Metoda badania

- PN-EN ISO 6508-1:2016-10 Metale – Pomiar twardości sposobem Rockwella – Część 1: Metoda badania

- Olszewski H.: Badanie twardości metali.

- Hołowaty J., Wichtowski B.: Ocena wytrzymałościowa stali mostów historycznych w świetle badań nieniszczących. Przegląd Spawalnictwa, Vol. 88, Nr 10, 2016.

- Doświadczenia własne autora