Zacznijmy od pojęcia połączenie spawane, które jest nierozłącznym łączeniem materiałów. Złącze spawane powstaje w wyniku stopienia dwóch ze sobą materiałów zazwyczaj przy udziale stopiwa, które łączy te materiały.

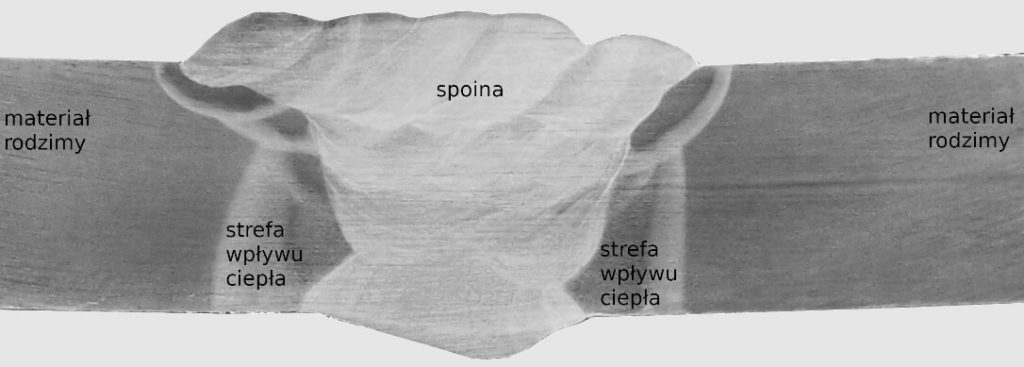

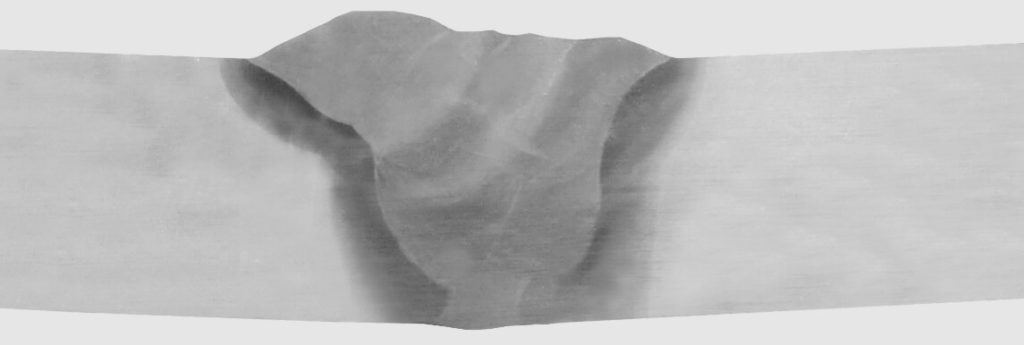

Jeszcze skupmy się na typowym połączeniu spawanym dwóch ze sobą elementów. Na połączenie składają się materiały rodzime (zazwyczaj dwa), dwie strefy wpływu ciepła oraz metal spoin (spoina).

Największe zmiany zachodzą w strefie wpływu ciepła (SWC). Jest to obszar materiału rodzimego, w którym następują zmiany właściwości fizycznych oraz chemicznych, jak również właściwości wytrzymałościowych w wyniku działającego ciepła spawania.

Metal spoiny, czyli spoina może zostać uzyskana przez wykonanie jednego ściegu (spoiny jednościegowe), np. przy łączeniu cienkich wyrobów hutniczych. Bądź kilku lub kilkunastu ściegów przy łączeniu grubych materiałów (spoiny wielościegowe). Jeszcze wyróżniamy linię wtopienia, która łączy granicę spoiny oraz granicę SWC.

Rozróżniamy kilka typów złączy oraz kilka rodzajów spoin:

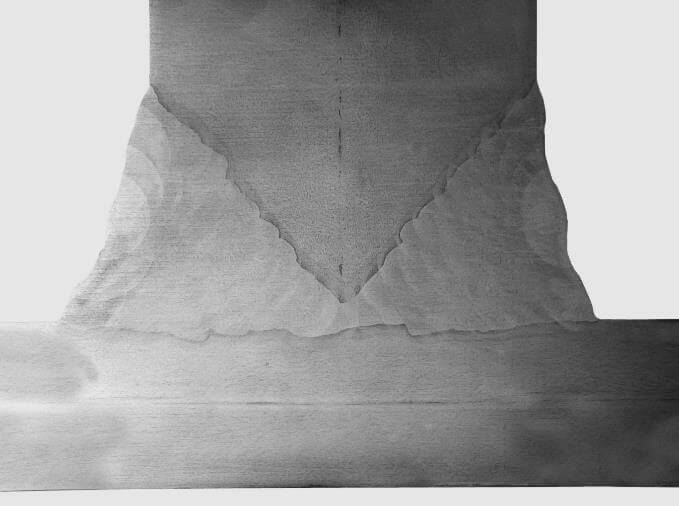

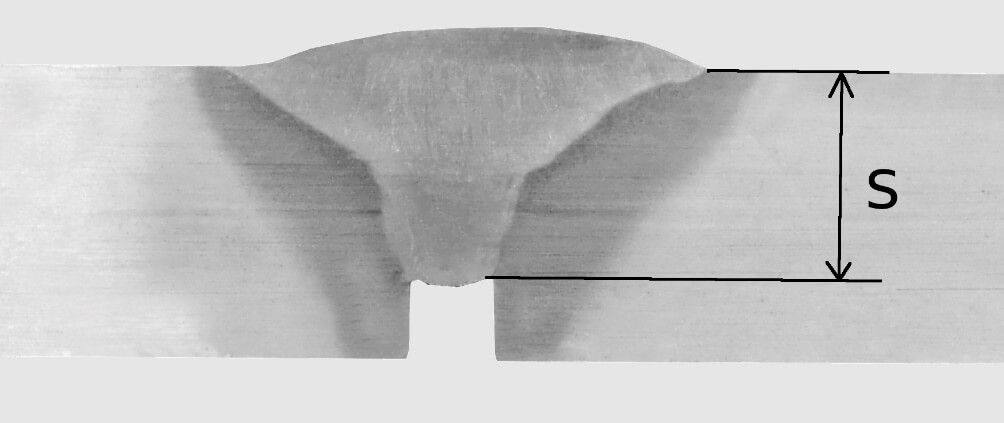

- Złącza doczołowe, może występować spoina czołowa bądź spoina czołowa z częściowym wtopieniem,

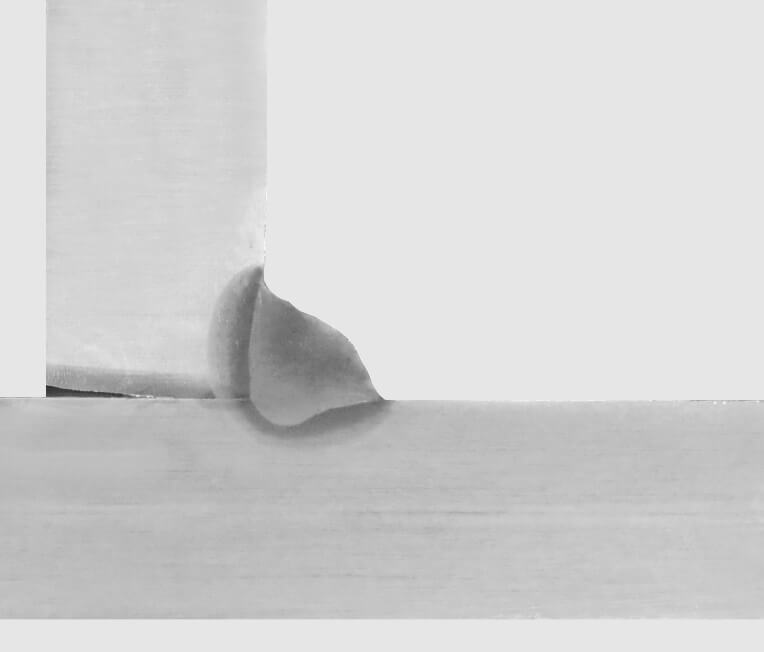

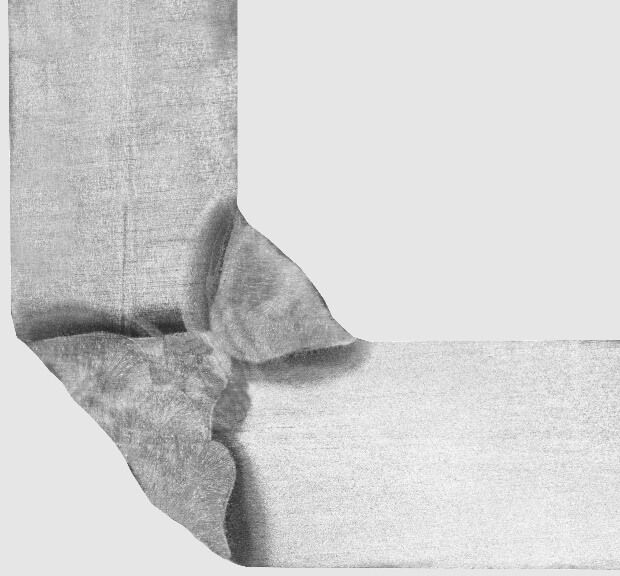

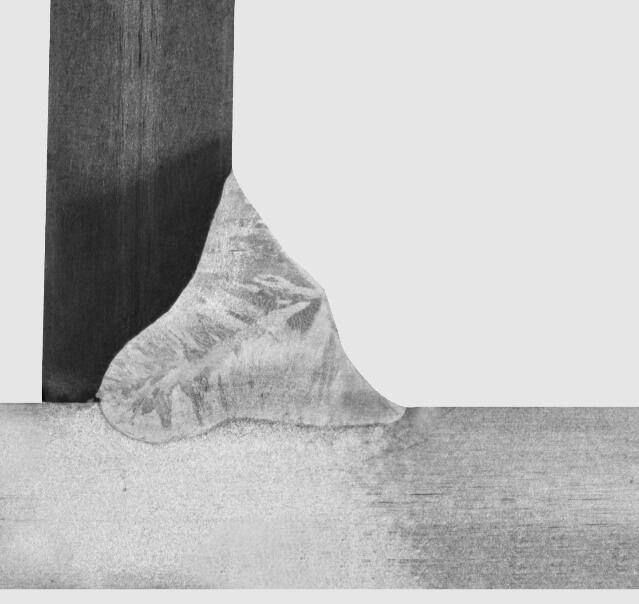

- Złącza teowe, zazwyczaj występuje spoina pachwinowa, ale może być również czołowa, czołowa z częściowym wtopieniem, ale także spoina otworowa,

- Złącza krzyżowe, typowa to spoina pachwinowa, jak również może być czołowa oraz czołowa z częściowym wtopieniem,

- Złącza kątowe, występuje spoina pachwinowa, jak również czołowa oraz czołowa z częściowym wtopieniem,

- Złącza zakładkowe, mamy do czynienia ze spoiną pachwinową oraz otworową,

- Złącza przylgowe, spoina grzbietowa.

Typowe skróty spoin to:

BW – (ang. butt weld) – spoina czołowa

FW – (ang. fillet weld) – spoina pachwinowa

Jak wcześniej pisałem mamy do czynienia ze spawaniem jednościegowym, czy wielościegowym. Tutaj też występują odpowiednie symbole spoin, jak i inne:

- sl – (ang. single layer) – spawanie jednościegowe

- ml – (ang. multi-layer) – spawanie wielościegowe

- ss – (ang. single side welding) – spawanie jednostronne

- bs – (ang. welding from both sides) – spawanie dwustronne

- nm – (ang. no filler material) – bez materiału dodatkowego

- nb – (ang. welding with no material backing) – spawanie bez podkładki materiałowej

- mb – (ang. material backing) – podkładka materiałowa

- fb – (ang. flux backing) – podkładka topnikowa

- ci – (ang. consumable insert) – wkładka spoiwa

- gb – (ang. gas backing) – podkładka gazowa

- rw – (ang. rightward welding) – spawanie w prawo

- lw – (ang. leftward welding) – spawanie w lewo

W przypadku spoin czołowych w ich budowie wyróżniamy lico spoiny oraz grań spoiny. Natomiast w spoinach pachwinowych, bądź czołowych z częściowym wtopieniem tylko lico spoiny.

Łączone ze sobą materiały mogą to być blachy, rury, kształtowniki, pręty i inne wyroby hutnicze. Przed wykonaniem połączenia spawanego ze względu na metodę spawania należy wykonać prawidłowe ukosowanie łączonych elementów oraz dobrać właściwy odstęp wyrobów hutniczych, które będą łączone. Można jeszcze wyróżnić wykonywanie połączenia spawanego jednostronnie, dwustronnie, może być na podkładce topliwej, bądź stałej. I właśnie przed przystąpieniem do wykonywania połączenia spawanego złącza są zwymiarowane, to znaczy na rysunku jest pokazany w jaki sposób należy wykonać prawidłowe ukosowanie, podane są wymiary odstępu między łączonymi materiałami, kąt ukosowania, wysokość progu, głębokość ukosowania.

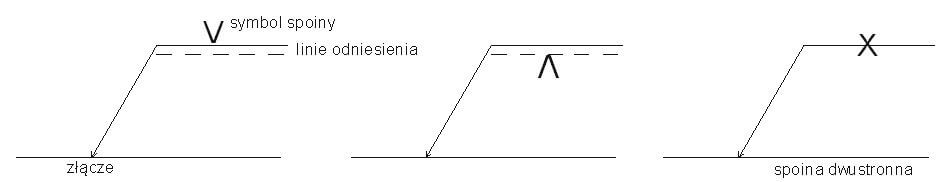

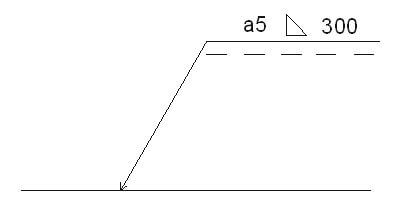

W normie PN-EN ISO 2553 są podane umowne oznaczenia spoin na rysunkach technicznych. Jest tam wyjaśniona geometria złączy, jak również symbole spoin. Podstawowe ukosowania to na „V”, „1/2 V”, „Y”, „1/2 Y”, „U”, „1/2 U”, „X”, „K”. Występuje również symbol „brzegi nieukosowane”, symbol „spoiny pachwinowej”, czy symbol „spoiny zakładkowej”.

Jeszcze na rysunkach technicznych zaznacza się, że np. spoiny są przerywane. Również występują dodatkowe znaki oznaczeń spoin, np. że lico spoiny ma być płaskie, wklęsłe bądź wypukłe.

Symbol spoiny może być umieszczany na ciągłej linii odniesienia (dla spoiny – lica po stronie strzałki). Bądź na przerywanej linii odniesienia (dla lica po stronie przeciwnej niż strzałka).

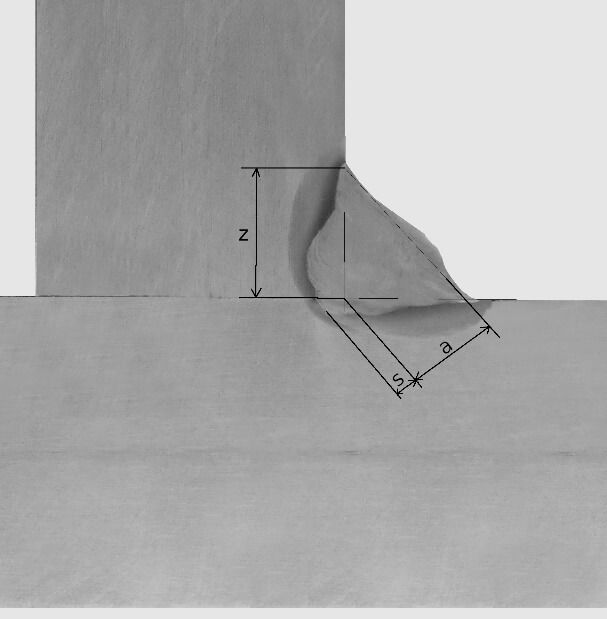

Ważnym aspektem w złączach spawanych są parametry, takie jak głębokość wtopienia „s”, grubość spoiny pachwinowej „a” – jest to wysokość trójkąta równoramiennego wpisanego w przekrój poprzeczny spoiny. Jak również długość „z” boku trójkąta oraz długość „l” spoiny.

Jeszcze chciałbym nawiązać do aspektu wykonywania połączeń spawanych w różnych pozycjach. Zastosowanie danych pozycji jest wymuszone takimi czynnikami, jak wielkością, kształtem oraz położeniem danej konstrukcji. Podstawowe pozycje spawania to:

- PA – pozycja podolna

- PB – pozycja naboczna

- PC – pozycja naścienna

- PD – pozycja okapowa

- PE – pozycja pułapowa

- PG – pozycja pionowa z kierunkiem spawania w dół

- PF – pozycja pionowa z kierunkiem spawania w górę

Dla złączy spawanych z rur mamy do czynienia z pozycjami:

- PH – spawanie w górę

- PJ – spawanie w dół

- PK – spawanie orbitalne

- H-L045 – spawanie rur w pozycji pochylonej pod kątem 45o, z dołu do góry

- J-L045 – spawanie rur w pozycji pochylonej pod kątem 45o, z góry do dołu

Mam nadzieję, że w krótkim opracowaniu naświetliłem podstawy związane z połączeniami spawanymi, tzn. z rodzajami złączy i spoin, ich oznaczeniami, ich wymiarowaniem, podstawową geometrią spoin.