Norma PN-EN 1090-2:2018-09 opisuje wymagania dotyczące wykonania konstrukcji stalowych i aluminiowych. Jednym z punktów normy są wymagania dotyczące sprawdzania jakości procesu cięcia termicznego poprzez wykonanie badań – sprawdzenia chropowatości powierzchni (Rz5) oraz odchyłki od prostopadłości powierzchni (u) . Ostre kąty oraz zaokrąglone cięcia powinny być ocenione wizualnie, aby sprawdzić , że są one porównywalne z badanymi odcinkami prostymi. Dla materiałów które mogą się utwardzać (np. S235, S355 i wyższe gatunki) należy wykonać badanie twardości metodą Vickersa (PN-EN ISO 6507-1) na ciętej powierzchni . Nie ma powodu aby wykonywać badanie twardości na materiałach typu aluminium czy stal nierdzewna.

Nowa norma wprowadziła kilka zasadniczych zmian w kwestii kwalifikowania cięcia termicznego. Główną zmianą było to, że badania powinny być wykonywane co roku. Ponadto norma sprecyzowała jak powinna wyglądać próbka do badań, wprowadziła nowe limity twardości, obniżyła wymagania dotyczące chropowatości i prostopadłości względem klasy EXC4 o czym szczegółowo będzie mowa poniżej.

Ponadto, analogicznie jak przy kwalifikowaniu technologii spawania, pojawiły się dokumenty takie jak pCPS ( premilinary cutting procedure specification) oraz CPQR ( cutting procedure qualification record) jednak nie będą one przedmiotem niniejszego artykułu.

1. Jak powinna wyglądać próba do kwalifikowania cięcia termicznego ?

Zgodnie z poprzednim wydaniem normy, konieczne było wycięcie odcinka prostego, zaokrąglonego oraz ostrego naroża reprezentatywnych próbek. Zapis jest ten w dalszym ciągu aktualny, jednak nowe wydanie normy wskazuje przykładowy kształt i wymiary jakie powinna mieć próbka do badania cięcia termicznego. Jest to kształt litery „P” jak poniżej:

2. Badanie odchyłki od prostopadłości

Badanie odchyłki wykonuje się przy użyciu analogowych przyrządów pomiarowych – lub w przypadku cieńszych blach – przy użyciu mikroskopu stereoskopowego. Pomiary wykonuje się na prostych odcinkach zaznaczonych w normie.

Badanie odchyłki nie wykonuje się od samej krawędzi. Norma PN-EN ISO 9013 2017 określa mierzone miejsca (z obu stron blachy) które jest zmienne w zależności od grubości materiału (Δa) . Na przykład, dla próbek do 3 mm miejsce to wynosi 0,1a (grubości materiału), natomiast dla blachy 10 mm jest to 0,6 mm.

Jeżeli cięcie celowo nie jest prostopadłe (np. cięcie 3D) to należy wyznaczyć dwie proste równoległe względem kąta β cięcia. W takim przypadku kąt cięcia musi zostać podany przez zleceniodawcę.

3. Badanie twardości

Z wszystkich pomiarów wykonywanych w procesie kwalifikowania cięcia termicznego, najwięcej pytań pojawia się przy pomiarach twardości. W poprzednim wydaniu normy, limity twardości były szczegółowo sprecyzowane i wynosiły 380 HV10 dla stali do S460 oraz 450 HV10 dla stali wyższych gatunków (S690, S700) .

W aktualnym wydaniu normy podana jest informacja , że stale które mogą się utwardzać powinny być zbadane pod kątem twardości (Szczególnie, jeżeli cięte krawędzie będą narażone na uderzenia podczas eksploatacji). Natomiast limit twardości dla stali S460 wynosi 450 HV10.

Jak w takim wypadku interpretować wyniki z badań twardości niższych klas, na przykład S235 lub S355?

Odpowiedź na to pytanie nie jest prosta. Materiał powinien być zbadany , natomiast wynik powinien być zinterpretowany przez inspektora trzeciej strony która audytuje system PN-EN 1090. Ponadto twardość w takim przypadku nie powinna przekraczać założonego dla wyższych gatunków limitu 450HV10. Pojawiają się również głosy inspektorów, którzy mówią, że należy przyjąć takie limity jak w poprzednim wydaniu normy.

Co zatem jeżeli wyniki z badania twardości nie satysfakcjonują klienta lub nadzoru inspektorskiego?

Jednym z rozwiązań problemu zbyt wysokich twardości krawędzi jest podgrzewanie blachy zaraz przed wykonaniem cięcia. Takie podgrzewanie powinno być zapisane instrukcji cięcia termicznego oraz odnotowane w sprawozdaniu. U jednego z klientów podgrzewanie przed cięciem do 60°C pozwoliło na zredukowanie twardości o około 20 – 30 HV10.

Czy ciętą powierzchnię można szlifować samodzielnie przed dostarczeniem próbki do laboratorium?

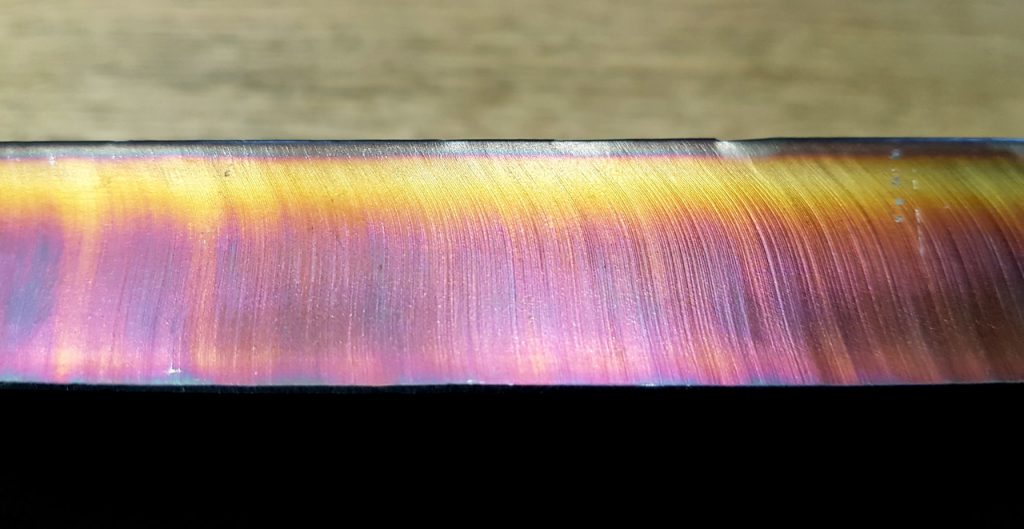

Nie. Zdarzało się, że próbki do kwalifikowania cięcia termicznego przychodziły do laboratorium obrobione mechanicznie. Norma PN-EN 1090-2:2018-09 pozwala na usuwanie zgorzeliny przez szlifowanie aby możliwe było wykonanie badań twardości, jednak zabieg ten wykonuje personel laboratorium po wykonaniu innych badań. Próbki powinny przyjść do Laboratorium bez uprzedniej obróbki, dopuszczalne jest oczyszczenie próbki przez usunięcie nadmiernego żużlu z krawędzi (np. młotkiem – jednak tak aby nie uszkodzić badanych krawędzi).

4. Jak interpretować wyniki z badań?

Jeżeli otrzymali państwo wyniki z badań w surowej postaci (chropowatość, odchyłka od prostopadłości), należy zasięgnąć normy PN-EN ISO 9013:2017-04 w której znajdują się wzory do obliczenia osiągniętych zakresów – prostopadłość (Punkt 7.7.2 tabela 4), chropowatość (punkt 7.2.3. tabela 5) . W laboratorium Tenslab takie zakresy są przedstawione w sprawozdaniu z badań.

Z kolei na stronie 40 normy PN-EN 1090-2:2018-09, w tabeli 9 znajdują się informacje na temat interpretacji zakresów chropowatości i prostopadłości. Im lepsze wyniki tym wyższa klasa. Na przykład, dla najczęstszego wymogu klientów czyli klasy EXC3 oraz EXC4 obowiązują: zakres 4 chropowatości oraz zakres 4 prostopadłości.

Warto w tym miejscu zwrócić uwagę, że te wymagania są łagodniejsze niż w poprzednim wydaniu PN-EN 1090 – tam dla EXC4 wymagane były zakresy na poziomie 3.

5. Jak często powinny być wykonywane badania?

W poprzednim wydaniu normy, okres pomiędzy badaniami planowany był według uznania i najczęściej wynosił 2 lata. Według nowej normy, takie badanie powinno być wykonywane co roku.